Cięcie wieloma palnikami jednocześnie

Maksymalizacja wydajności procesu produkcyjnego to ważny aspekt planowania produkcji każdego przedsiębiorstwa. Minimalizacja czasu wycinania elementów z arkusza blachy może odbywać się przez angażowanie wielu głowic tnących w proces obróbki arkusza. Rozwiązanie to jest charakterystyczne przede wszystkim dla cięcia tlenowego, w mniejszym stopniu dla cięcia strumieniem wody. Program SigmaNEST posiada szereg funkcji umożliwiających obsługę tak wyposażonych maszyn. Rozkład części i generowanie ścieżki narzędzia dla zadania z wieloma głowicami przebiega według kilu prostych kroków.

Definiowanie głowic tnących

(Cięcie wieloma palnikami jednocześnie)

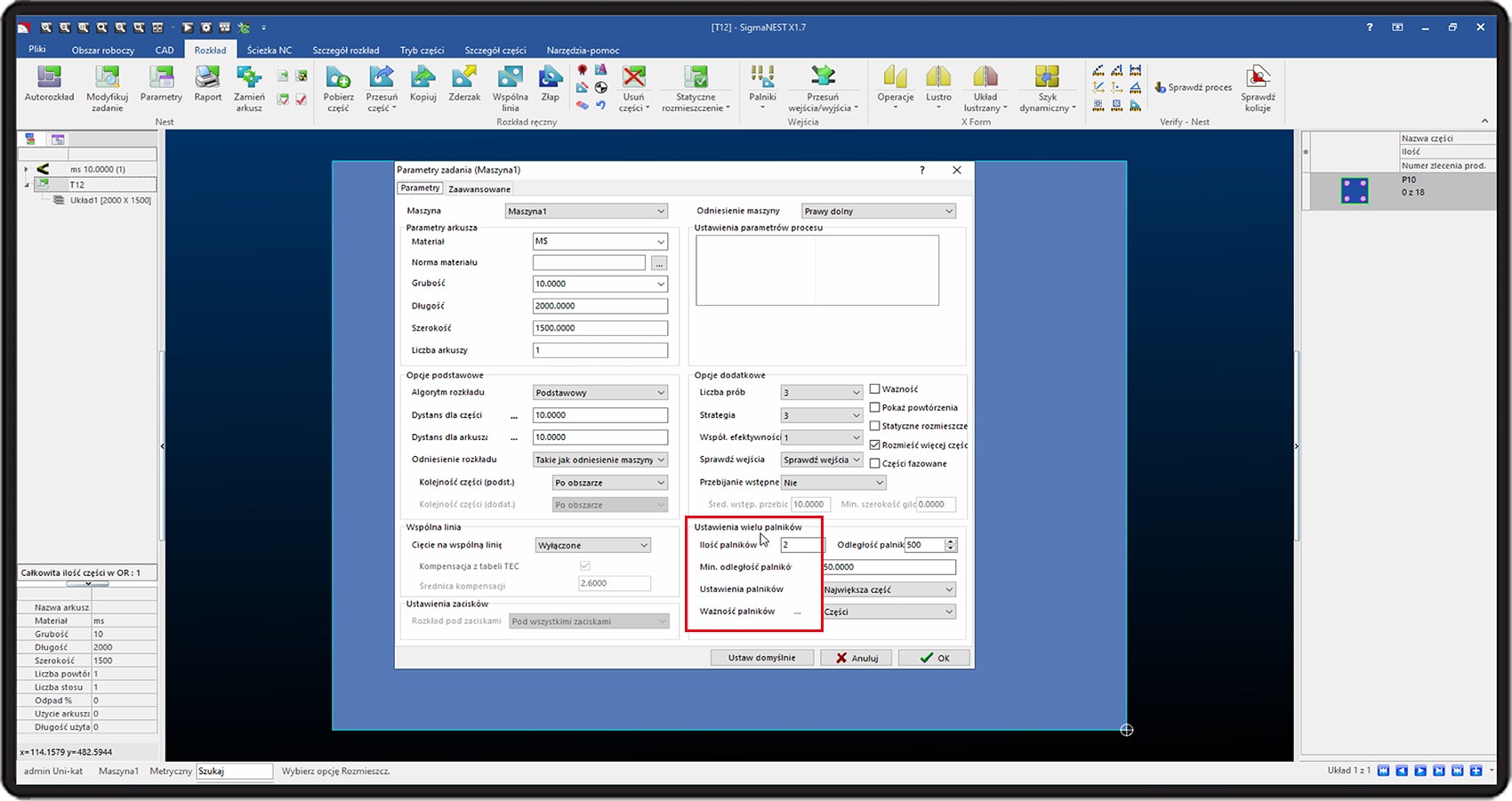

Nesting części dla zadania cięcia wieloma głowicami wymaga wcześniejszego zdefiniowania tych głowic. W pierwszej kolejności należy ustalić ich liczbę oraz odległość, na jaką będą rozstawione. Po przypisaniu części oraz arkusza do zadania przechodzimy do zakładki „Rozkład” i wybieramy funkcję „Parametry” (rys. 1).

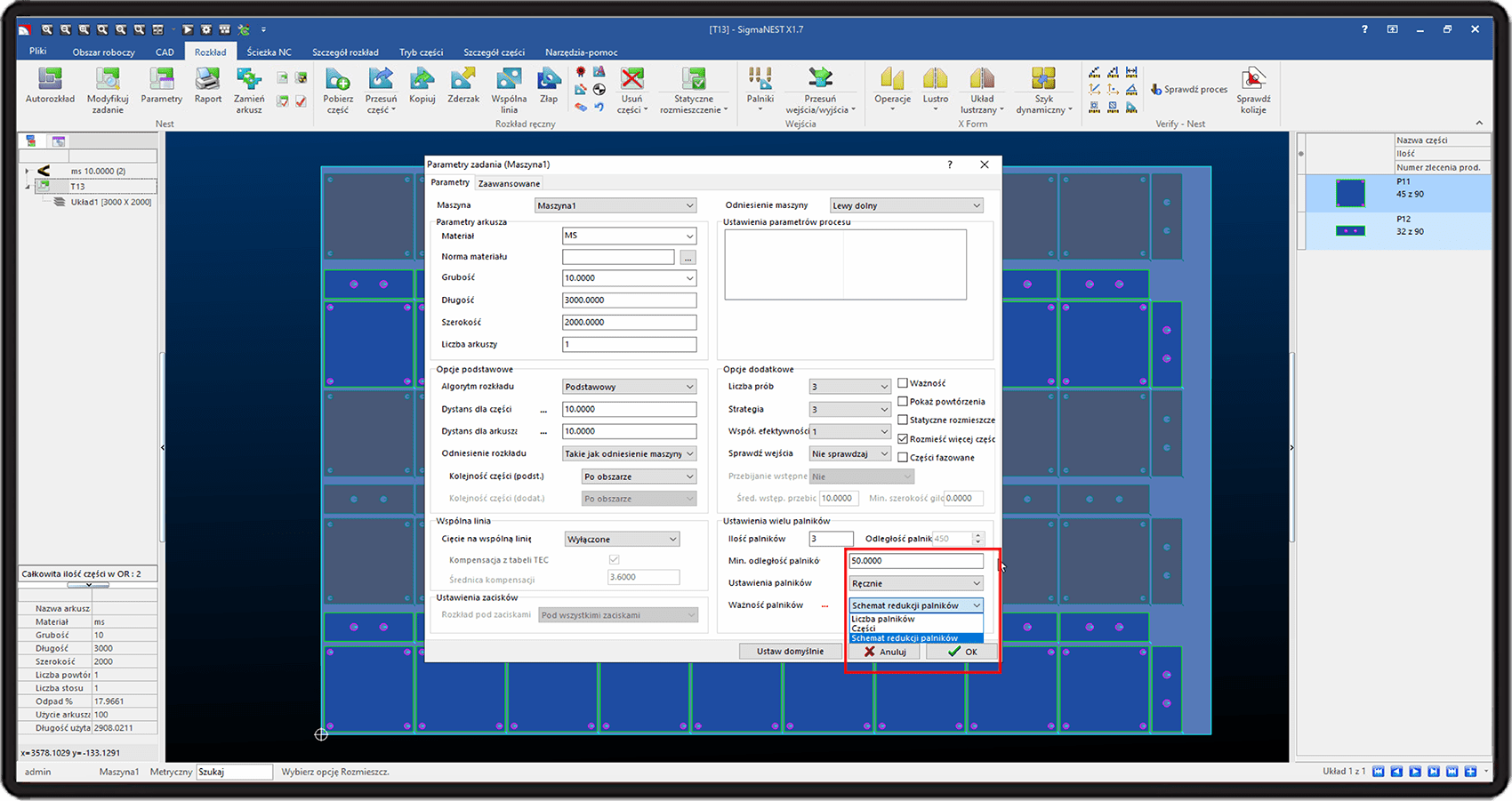

W prawym górnym rogu wyświetlonego okna dialogowego znajdziemy sześć opcji przeznaczonych do formułowania zadania z wieloma głowicami tnącymi (rys. 2).

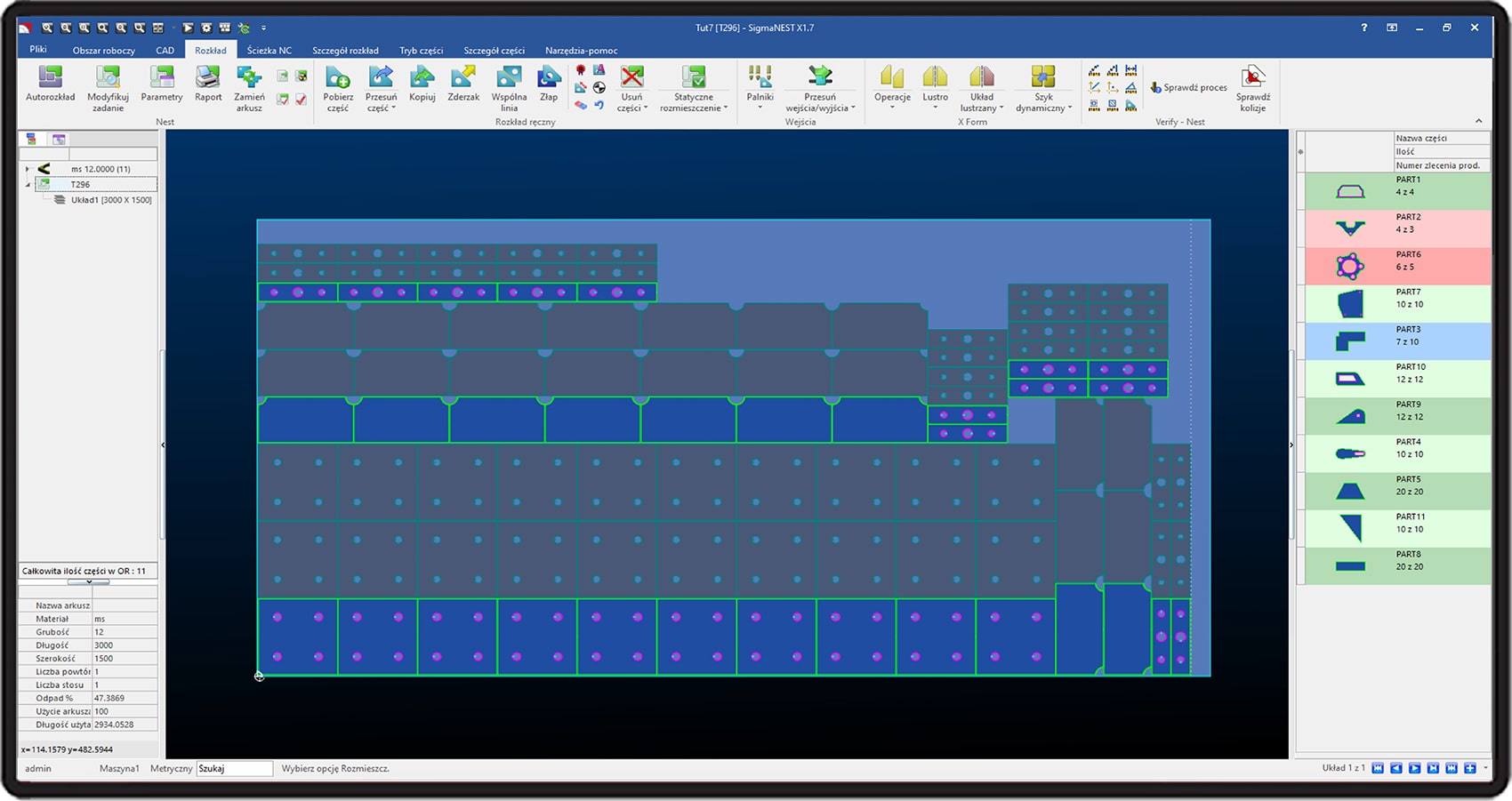

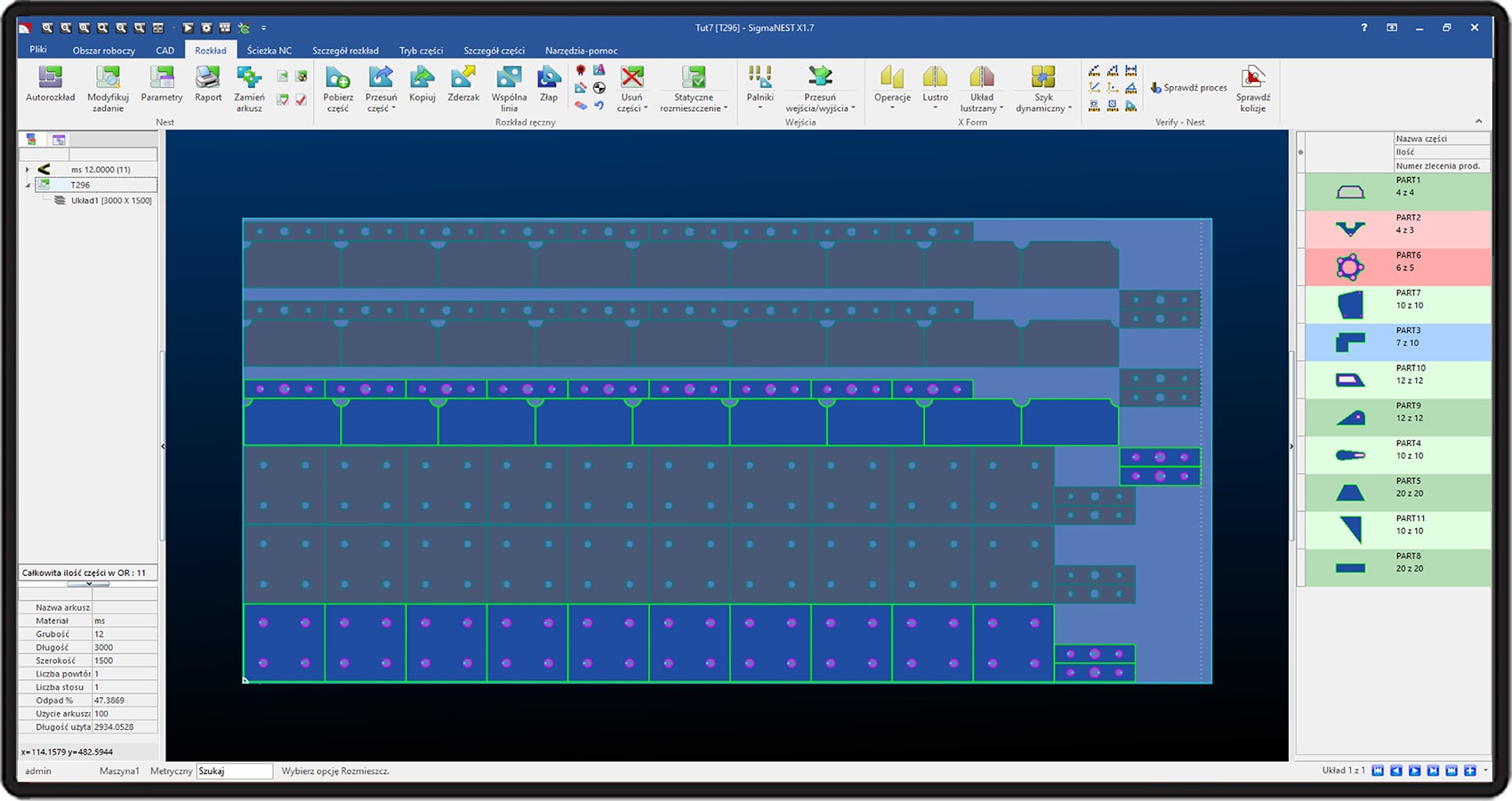

Po zatwierdzeniu przyciskiem „OK” i uruchomieniu automatycznego rozkładu, części zostaną rozmieszczone na arkuszu według dobranych parametrów.

Ustawienia palników

(Cięcie wieloma palnikami jednocześnie)

Jak już wcześniej wspomniano, opcja ta umożliwia ręczne lub automatyczne określenie dystansu pomiędzy głowicami. Dostępne metody automatycznego wyznaczania dystansu są następujące:

Ważność palników

(Cięcie wieloma palnikami jednocześnie)

„Ważność palników” to kolejny czynnik, mający wpływ na sposób rozmieszczenia części na arkuszu blachy w przypadku cięcia wieloma głowicami. Opcja ta umożliwia przypisanie ważności głowicom, częściom lub schematowi redukcji palników przed rozkładem części.

Jeśli priorytet przypiszemy głowicom (opcja „Liczba palników”), części zostaną rozłożone tak, że każdy z palników będzie aktywny przez cały proces cięcia i podlegać im będzie ta sama liczba części (rys. 6).

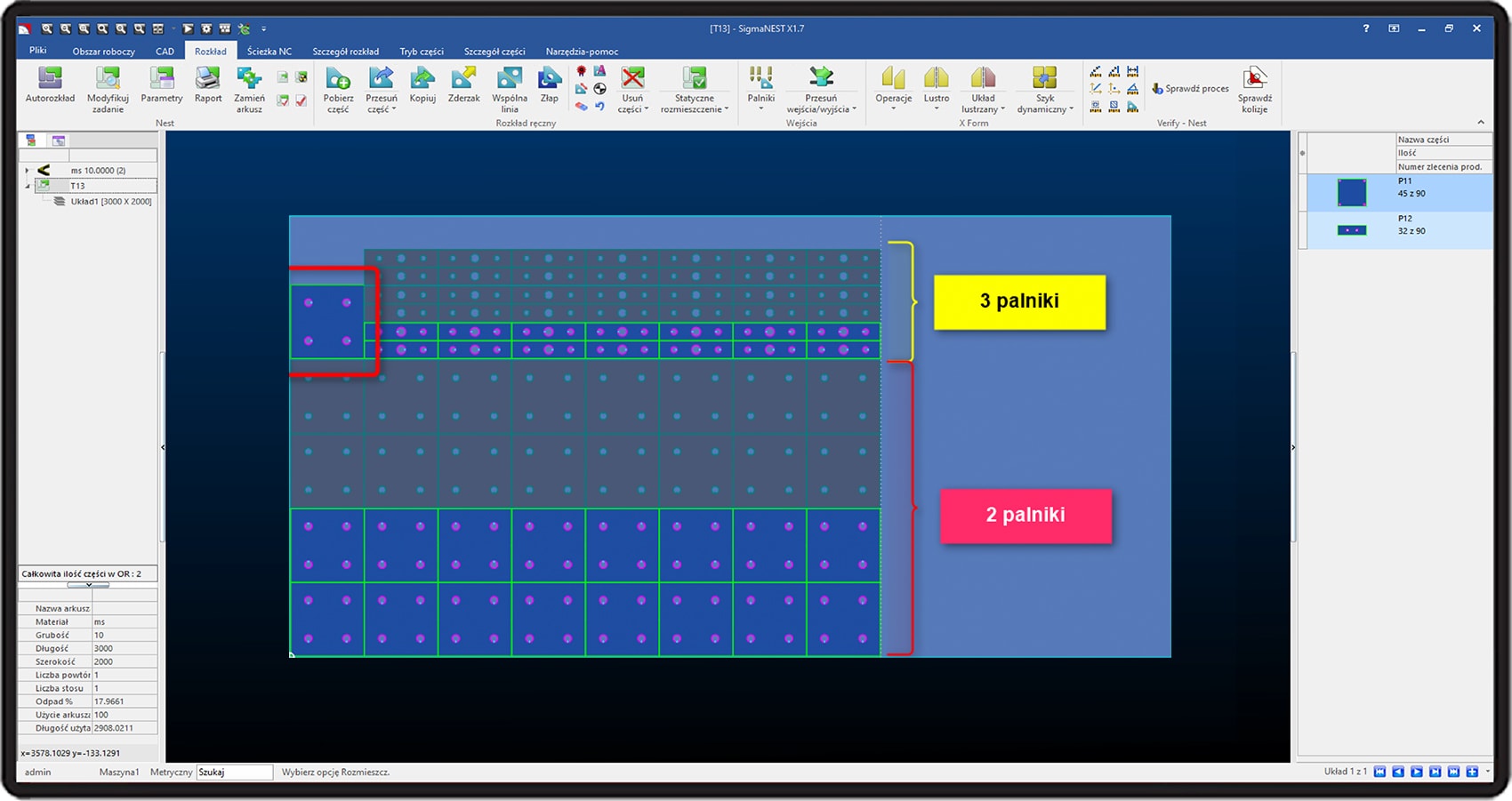

Gdy priorytet otrzymają części (opcja „Części”), wówczas niektóre palniki mogą zostać wyłączone w trakcie procesu cięcia, jednak części zostaną rozmieszczone tak, aby minimalizować długość użycia arkusza (rys. 7). Na zamieszczonym przykładzie widać, że pewna grupa części podlega trzem głowicom, a inne dwóm. Część znajdująca się w lewym górnym rogu przyporządkowana jest jednej głowicy.

Ustawienie priorytetu dla „Schematu redukcji palników” przebiega następująco. W polu „Ważność palników” wybieramy „Schemat redukcji palników” i klikamy na czerwony wielokropek (rys. 8).

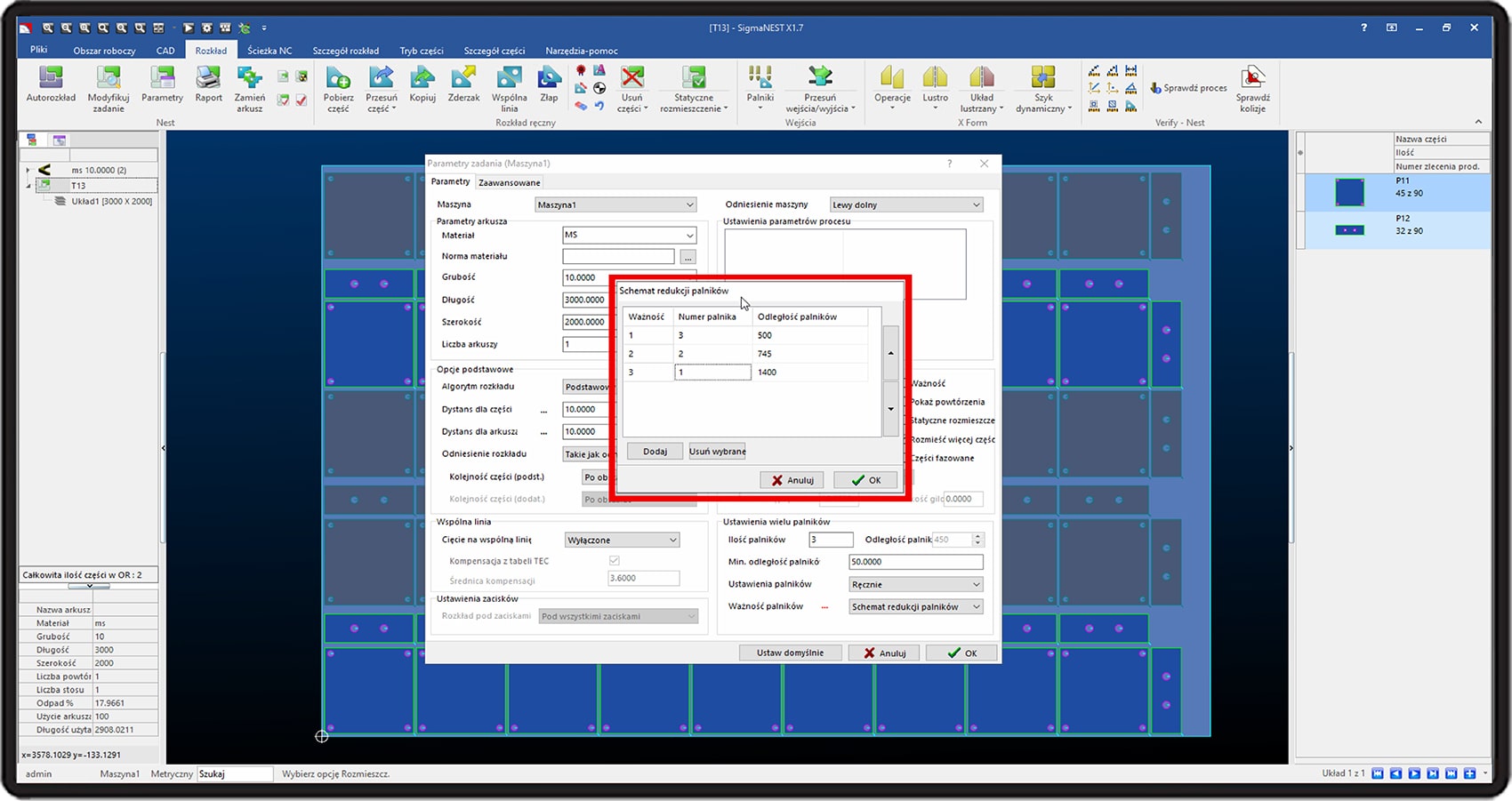

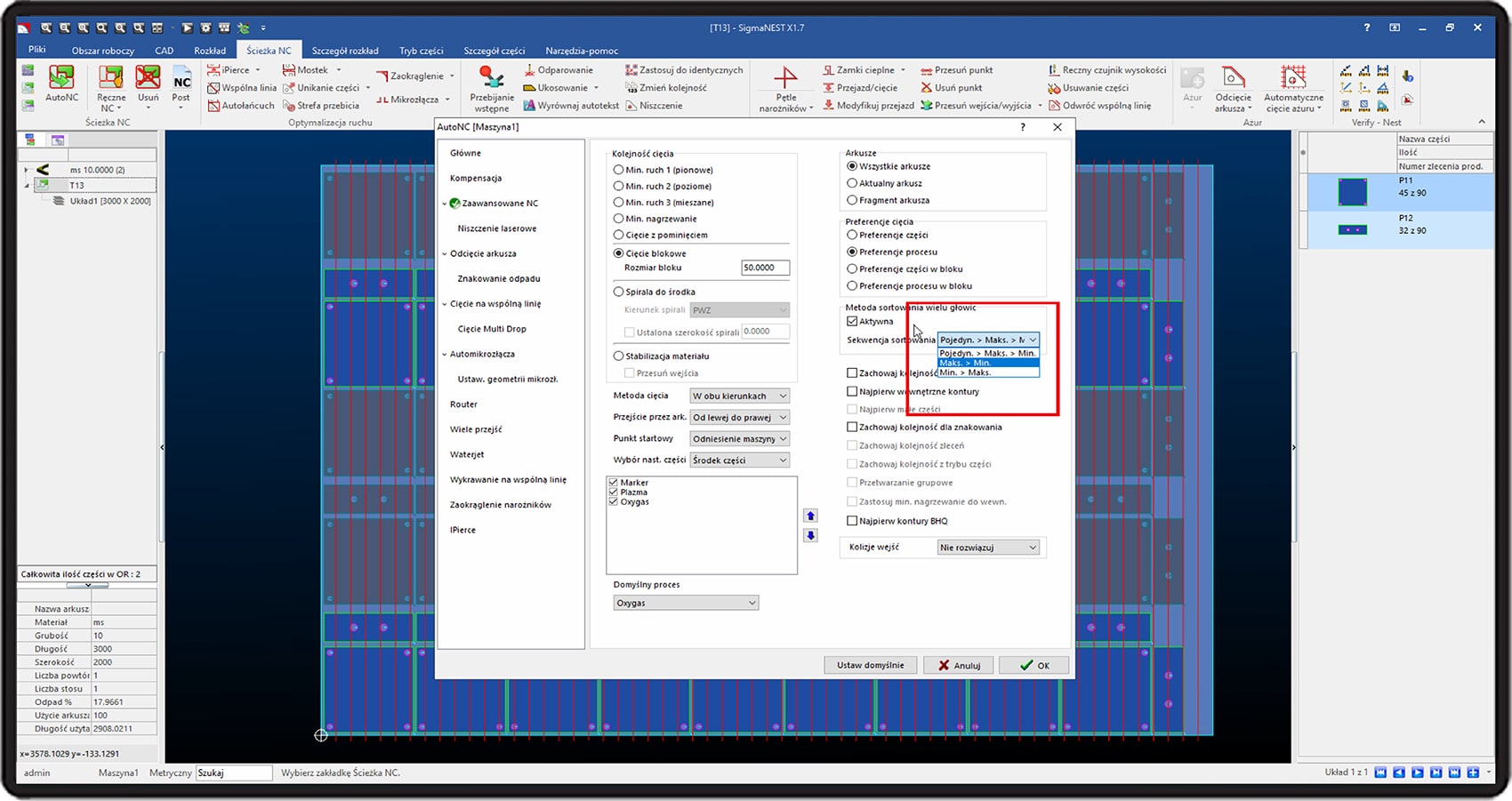

Po wybraniu „Schematu redukcji palników” pola „Ilość palników” i „Odległość palników” dezaktywowały się. Ilość palników ustawiona przez opcję „Schemat redukcji palników” jest ważniejsza niż wartość wpisana w polu „Ilość palników”. Po kliknięciu na czerwony wielokropek wyświetla się okno dialogowe opcji „Schemat redukcji palników” (rys. 9). W pierwszej kolumnie „Ważność” widoczne są priorytety, które otrzymają poszczególne ilości głowic. W kolumnie „Numer palnika” definiowana jest ilość głowic tnących. Odległość palników obliczana jest automatycznie lub ręcznie, w zależności od wybranego „Ustawienia palników”. Działanie zamieszczonego na rysunku schematu jest następujące. W pierwszym etapie rozkładu aktywne są trzy głowice tnące. Kiedy ilość części do rozłożenia jest wielokrotnością trójki, algorytm rozłoży wszystkie części używając trzech głowic. W innym przypadku w pierwszym etapie rozłoży maksymalną ilość części będącą wielokrotnością trójki i przejdzie do następnego etapu, w którym rozłoży pozostałe części dwiema głowicami, gdy ich ilość jest wielokrotnością dwójki lub jedną głowicą, o ile pozostała jedna część. Decyzja w jakiej kolejności będą wycinane tak rozłożone części należy do nas. W zakładce „Ścieżka NC” wybieramy funkcję „Auto NC” , a w sekcji „Metoda sortowania wielu głowic” zaznaczamy „Aktywne” (rys. 10).

Modyfikacja procesu cięcia wieloma głowicami na istniejącym rozkładzie

(Cięcie wieloma palnikami jednocześnie)

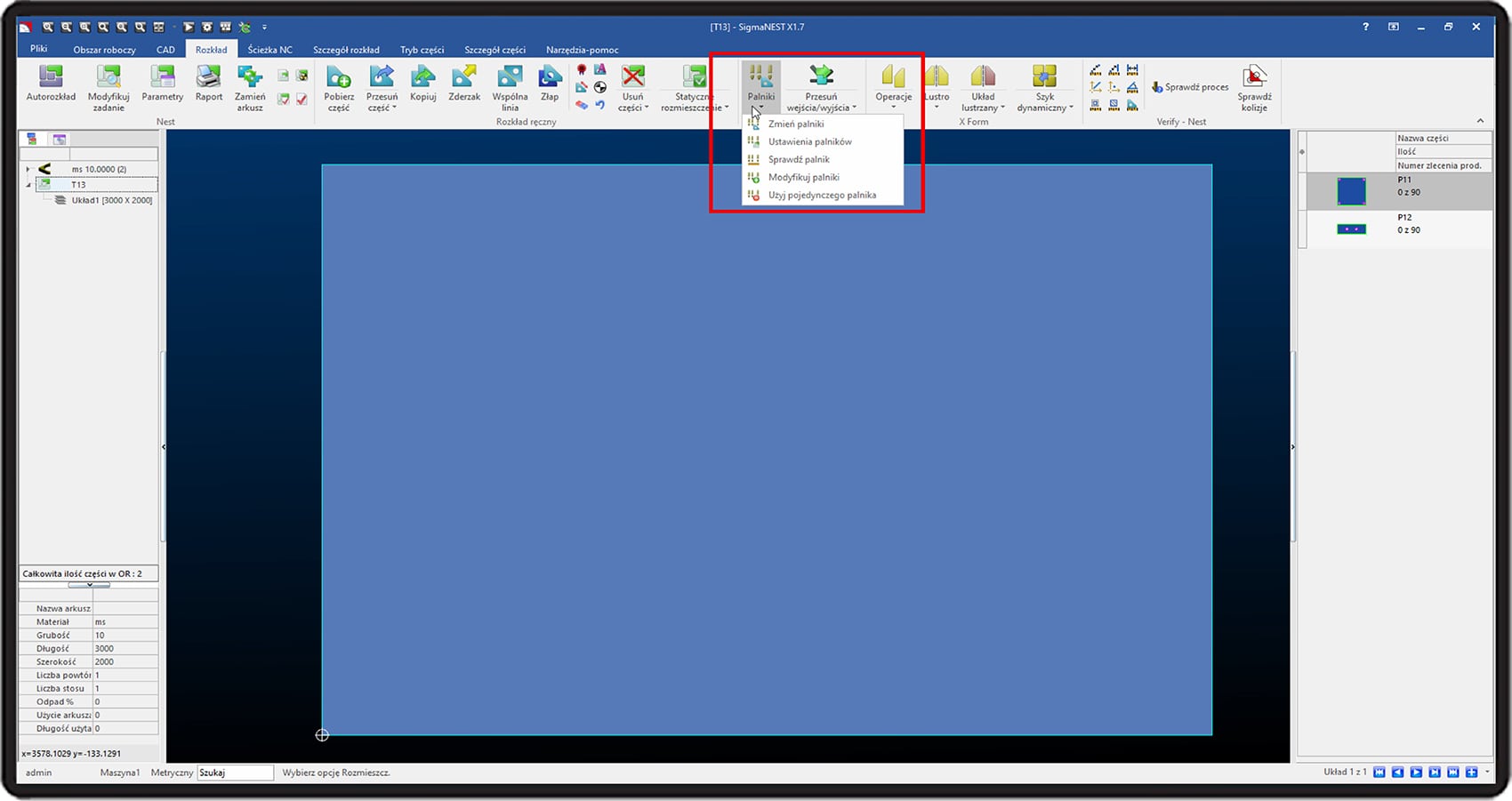

Oprócz precyzowania sposobu wykorzystania wielu głowic tnących przed automatycznym rozkładem części, możemy również zarządzać głowicami tnącymi po wykonaniu rozkładu. Przeznaczone do tego funkcje znajdziemy w zakładce „Rozkład” w grupie „Wejścia”, rozwijając listę znajdującą się obok ikony „Palniki” (rys. 11).

Wybór pierwszej z funkcji – „Zmień palniki” aktywuje panel boczny przeznaczony do zaznaczania części rozmieszczonych na arkuszu. Po wskazaniu wszystkich lub pewnej ilości części potwierdzamy operację prawym przyciskiem myszy. Wtedy wyświetla się okno dialogowe funkcji „Zmień palniki”, zawierające dobrze już nam znane opcje z okna dialogowego „Parametry zadania” (rys. 12).

„Ilość palników”, „Odległość palników” oraz „Ustawienia palników” działają tak samo jak w opisie powyżej. Jest to narzędzie idealnie sprawdzające się, gdy zależy nam na zmianie dystansu pomiędzy głowicami dla istniejącego rozkładu. Polega to na przełączaniu metod dostępnych w „Ustawieniach palników” lub przesuwaniu kursorem myszki, po wybraniu opcji „Dynamicznie”. Podczas dynamicznej zmiany dystansu pomiędzy głowicami za pomocą myszki w oknie dialogowym wyświetlana jest aktualna wartość rozstawienia. Z lewej strony okna widzimy również, który z włączonych palników ma status „Master”. Podobną informację uzyskamy w liście palników po prawej stronie, gdzie głowica wiodąca oznaczona jest kolorem zielonym. Pole „Włączona ilość palników” informuje nas o aktywnych w tym zadaniu palnikach maszyny. Liczbę wszystkich palników maszyny podaje pole „Maks # palników na arkusz”.

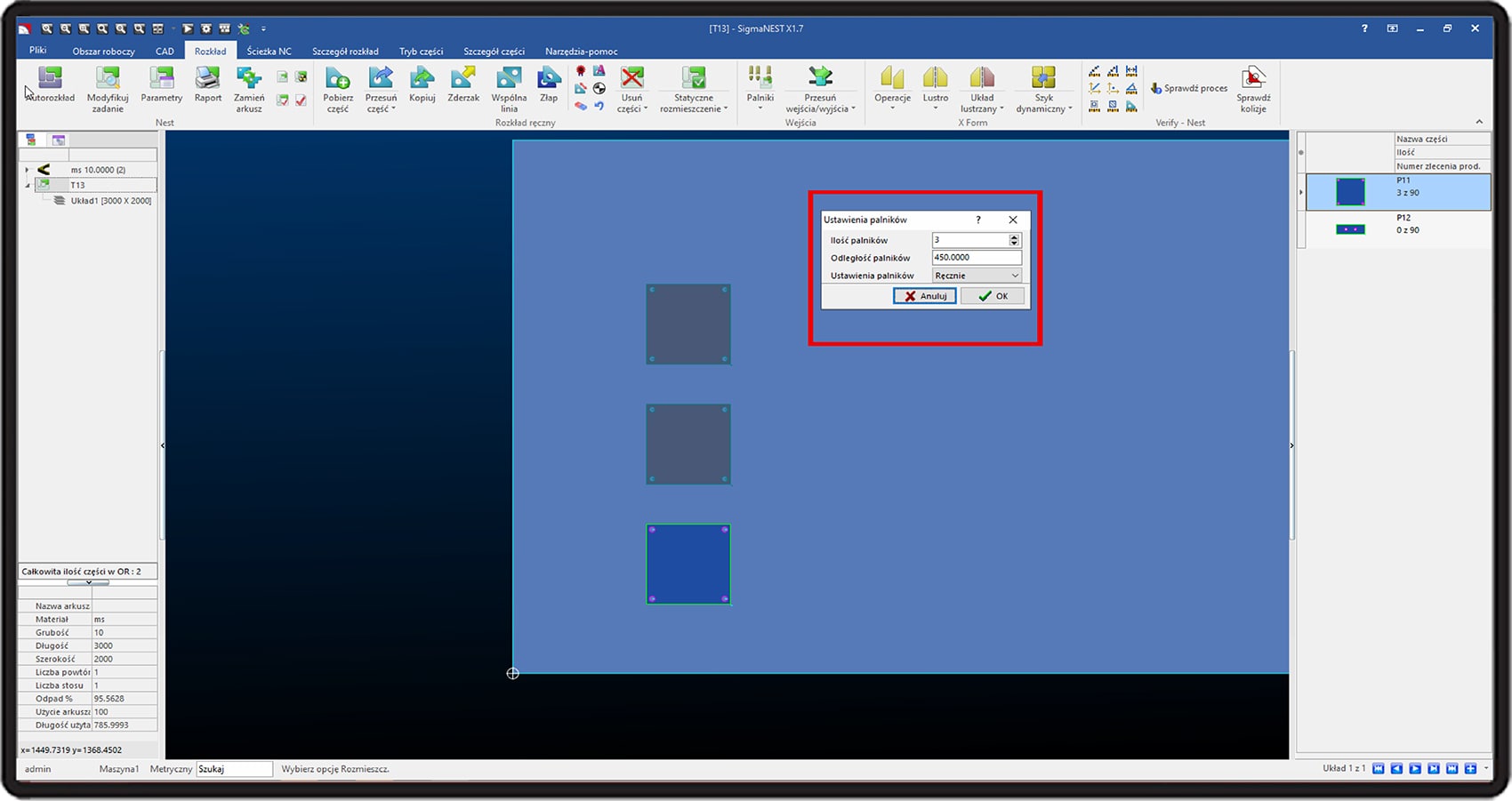

Jeżeli chcielibyśmy zrealizować ponowny nesting części wraz ze zmianą właściwości głowic tnących, możemy szybko tego dokonać, wywołując funkcje „Ustawienia palników” (rys. 13). Do dyspozycji mamy parametry takie jak „Ilość palników”, „Odległość palników”, a także „Ustawienia palników”. Po zmianie któregokolwiek konieczny jest ponowny rozkład części na arkuszu blachy w celu wprowadzenia modyfikacji w zarządzaniu głowicami tnącymi

Wgląd na konfigurację głowic tnących w danym zadaniu uzyskamy wybierając funkcję „Sprawdź palniki”. W panelu bocznym po lewej stronie ekranu pojawi się komunikat zawierający informację o ilości palników oraz o ich rozstawieniu (rys. 14).

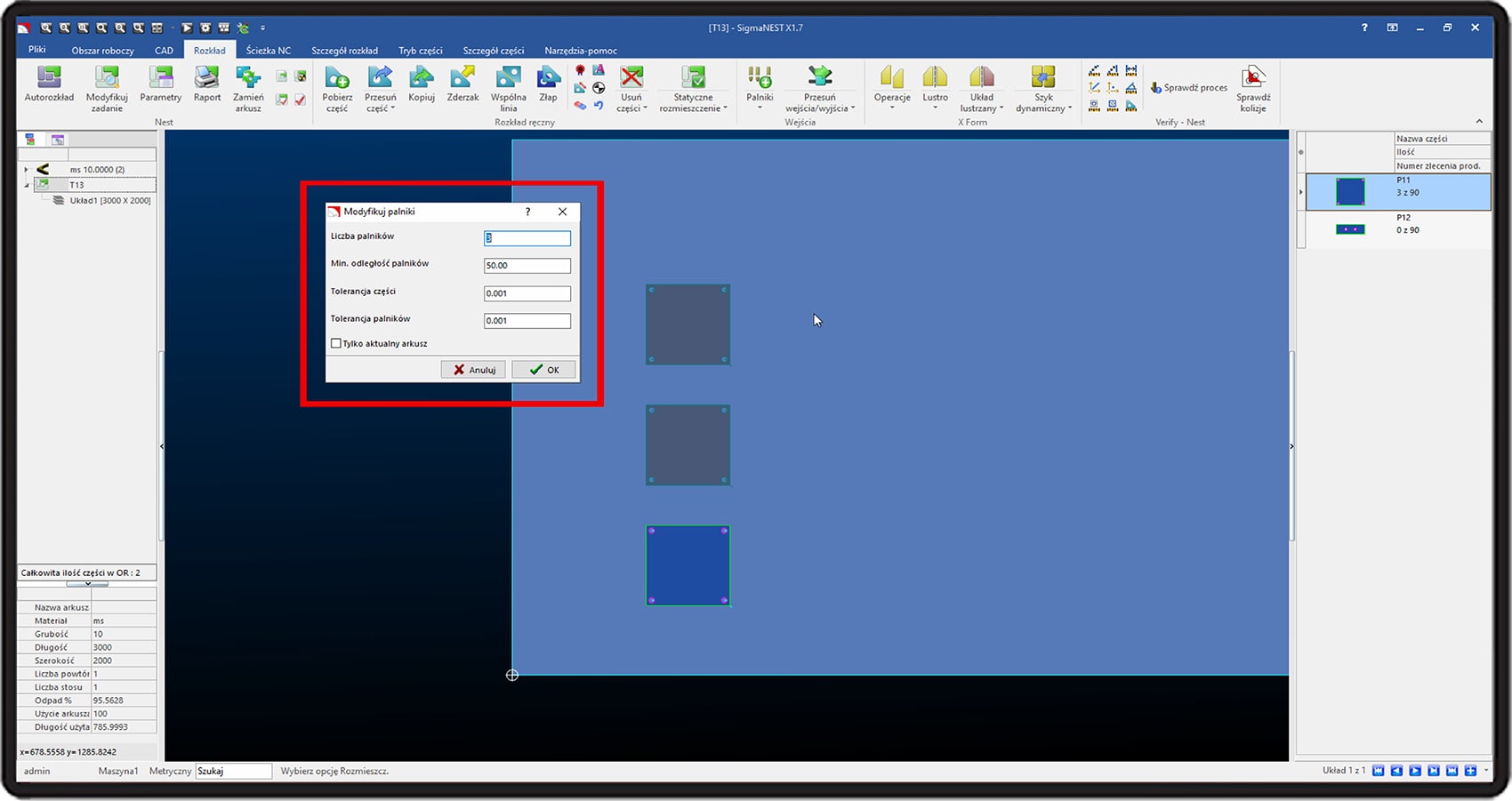

Cięcie wieloma palnikami jednocześnie w SigmaNEST oferuje także możliwość konwertowania procesu wielopalnikowego w proces z jednym palnikiem i na odwrót. Służą do tego dwie ostanie funkcje z omawianej listy rozwijanej – „Użyj pojedynczego palnika” i „Modyfikuj palniki”. Działanie pierwszej z nich jest bardzo proste. Jeżeli posiadamy rozkład, w którym części przypisane są do kilku głowic tnących, wystarczy kliknąć na ikonę funkcji „Użyj pojedynczego palnika” aby wyłączyć głowice podrzędne i przypisać części do jednej głowicy. Działając w odwrotnym kierunku (części podlegają jednej głowicy, chcemy zwiększyć ilość głowic), wybieramy funkcję „Modyfikuj palniki”. W wyświetlonym oknie dialogowym określamy cztery parametry (rys. 15).

Pierwsze dwa parametry poznaliśmy już na początku artykułu. „Tolerancja części” przedstawia, jak bardzo palniki mogą odstąpić w trakcie ich ustawiania od wartości dystansu dla części. „Tolerancja palników” to maksymalny błąd rozstawu głowic tnących. Kolejne palniki dodajemy do aktualnego arkusza (widoczny w obszarze roboczym) lub dla wszystkich arkuszy.

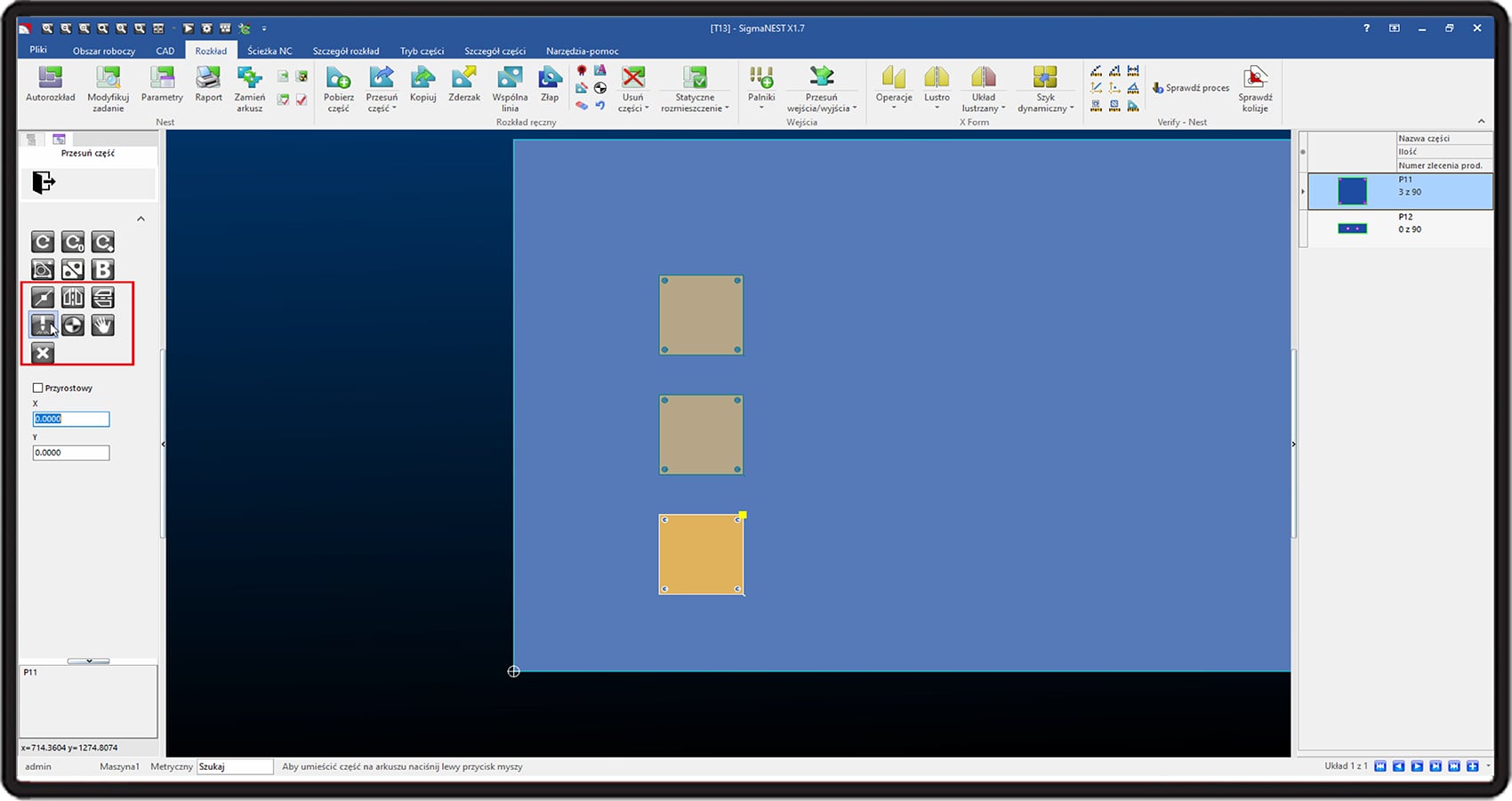

Warto zwrócić uwagę na to, że funkcja „Zmień palniki” jest zagnieżdżona w dwóch innych funkcjach – „Pobierz część” i „Złap” umieszczonych w zakładce „Rozkład”, w grupie „Rozkład ręczny” (rys. 16). Po wyborze tych funkcji aktywuje się panel boczny z lewej strony ekranu, zawierający szereg funkcjonalności, wśród których znajduje się funkcja „Zmień palniki”. W przypadku „Pobierz część” funkcja pozwala na ręczne rozłożenie na arkuszu pewnej ilości części podlegających wielu głowicom. W przypadku „Złap” umożliwia modyfikację istniejącego rozkładu pod względem ilości stosowanych głowic tnących.

Dostępna w programie ilość możliwych konfiguracji procesu cięcia na wiele palników przekłada się na dobór optymalnych ustawień dla generowanego zadania. Oszczędność wynikająca ze skrócenia czasu trwania procesu cięcia jest powodem, dla którego zapoznanie się z możliwościami tej technologii wydaje się szczególnie istotne.

Jeśli chcesz dowiedzieć się więcej o cięciu wieloma palnikami, skontaktuj się z nami!