WSKAZÓWKI: CIĘCIE LASEROWE I CIĘCIE PLAZMOWE

Obsługa lasera lub maszyny plazmowej wiąże się z wieloma wyzwaniami, dlatego pracę z tymi maszynami należy rozpocząć od gruntownego szkolenia z obsługi urządzenia i jego oprogramowania. Jeśli jesteś już doświadczonym operatorem tego typu urządzeń, możesz skupić się na usprawnianiu procesów cięcia wykorzystując nasze wskazówki!

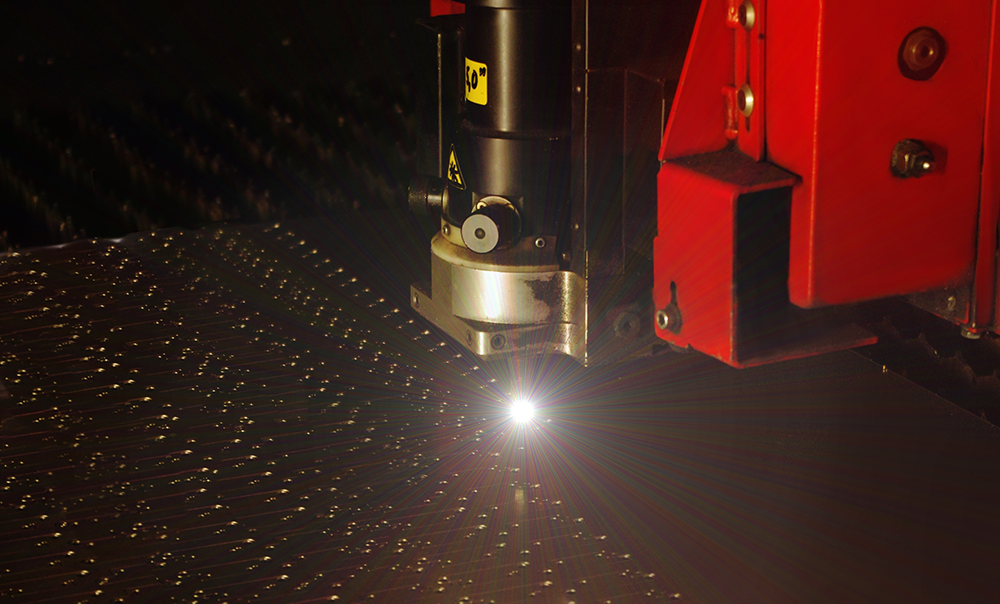

Cięcie laserowe to nowoczesna metoda obróbki o podobnych parametrach wymiarowych jak klasyczna obróbka mechaniczna. Podstawowa różnica tkwi w stosowanym czynniku tnącym, który w przypadku cięcia laserowego stanowi gorący promień lasera oraz gaz techniczny o dużej czystości. W zależności od stosowanego urządzenia (przede wszystkim jego mocy) cięcie przeprowadza się na trzy sposoby: metodą spalania, stapiania lub sublimacji.

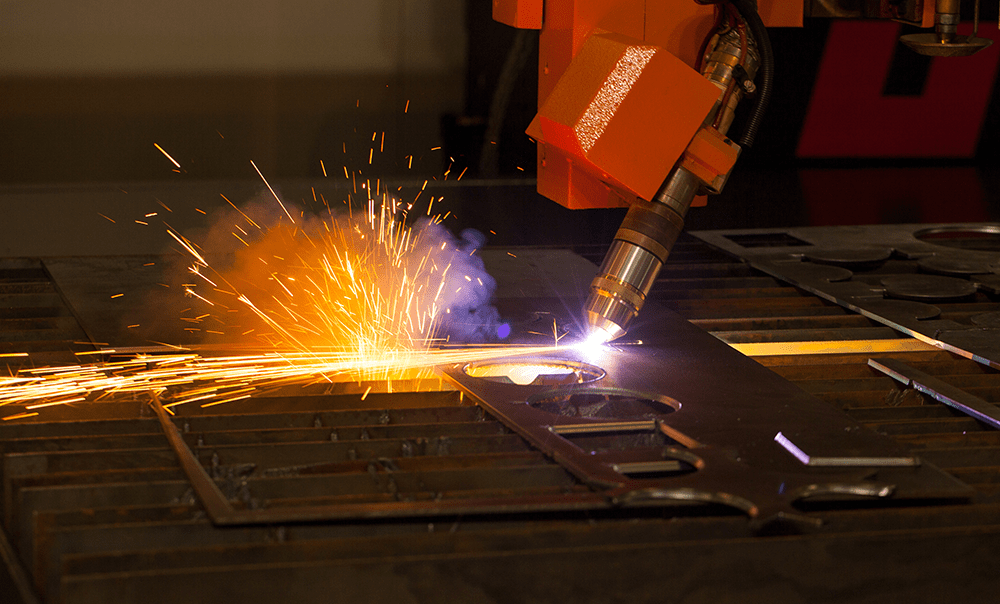

Cięcie plazmowe to proces cięcia metali (stali, stopów miedzi, stopów aluminium itp.) przy zastosowaniu łuku plazmowego. Cięcie plazmowe może być prowadzone w sposób zmechanizowany lub ręczny. Proces cięcia zmechanizowanego dotyczy głównie cięcia przy zastosowaniu przecinarek CNC lub robotów przemysłowych. Źródłem ciepła topiącym metal jest łuk plazmowy jarzący się między elektrodą, a materiałem obrabianym.

SigmaNEST oferuje rozwiązanie, które pomaga w rozwiązaniu kluczowych problemów związanych z cięciem laserowym i plazmowym, pomaga zoptymalizować działanie maszyny umożliwiając operatorom szybsze i bezpieczniejsze wykonywanie pracy. Inspektor Wsparcia Technicznego SigmaTEK Christian Donegia, opracował wskazówki, które pomogą poprawić jakość ciętych części, zoptymalizować ruch maszyny i zredukować ilość przebić.

Jakość Części: BHQ – precyzyjne cięcie i pętle narożników

Funkcja BHQ (Bold Hole Quality) działa z zaawansowanymi wbudowanymi atrybutami maszyny. Współpracuje z wieloma kontrolerami i systemami w celu poprawienia zwężenia i wychylenia otworów przy wejściach i wyjściach. BHQ to funkcja, która najlepiej działa na przecinarkach plazmowych. Bold Hole Quality nie jest stworzona do korekcji części okrągłych, ale służy do zmniejszania defektów na otworach. Często zdarza się, że operator zauważa, że śruba dedykowana dla otworu 0,5 cala w rzeczywistości do niego nie pasuje. Im grubszy materiał tym bardziej prawdopodobnie, że stożek będzie przyczyną mniejszego otworu. W momencie, kiedy dodacie funkcję BHQ to automatycznie ustawi ona poprawność wejścia oszczędzając Wasz czas i materiał przed niepoprawnym cięciem. Dodatkowo, narożne pętle pozwolą zachować ostrość rogów przy zachowaniu optymalnej prędkości maszyny.

Optymalizacja Ruchu: Niszczenie Laserowe, Unikanie Części, Szybki Przejazd po Łuku

Niszczenie Laserowe (Laser Destrukt) to technika programowania, która dokonuje systematycznych cięć aby zapobiec przechylaniu wewnętrznych konturów i awarii głowicy laserowej. Niszczenie Laserowe rozcina ażur na mniejsze kawałki, które mogą łatwo przelecieć przez żebra rusztu maszyny. W przeciwnym razie, cięte części mogłyby utrudnić działanie lasera.

Jeśli podczas szybkiego przejazdu dojdzie do kolizji, maszynę należy zatrzymać, co z kolei powoduje stratę czasu, uszkodzenie części i maszynę. Dodatkowo, stosowanie tej techniki eliminuje konieczność zakładania wewnętrznych konturów, zapobiega dodatkowym przebiegom procesów i pracy ręcznej.

Niszczenie Laserowe pozwala operatorom skonfigurować określone parametry wokół konturów o różnych rozmiarach i ograniczyć je tam, gdzie parametry są już stosowane. Jeśli masz mniejsze detale i wiesz, że mogą spaść pod ruszt maszyny – nie przejmuj się. Dla tych konkretnych cieć zastosuj funkcję Niszczenia Laserowego.

Unikanie części to zaawansowana technika, która tworzy optymalną ścieżkę ruchu głowicy, eliminując kosztowny czas podnoszenia głowicy i pomija wcześniej cięte ścieżek części. Jakikolwiek ruch lasera, który nie jest związany z cięciem, jest zmarnowanym ruchem. Unikanie części, pozwala oprzeć głowicę na niewyciętym materiale, minimalizując ryzyko zderzenia się z przechylonymi, wyciętymi detalami, oszczędza czas i zapobiega potencjalnym uszkodzeniom maszyny.

Szybki przejazd po łuku to nowa funkcja, która optymalizuje nakładanie szybkiej ścieżki. Maszyny laserowe są coraz szybsze, ale ostre kąty i zakręty mogą powodować spowolnienie pracy maszyny oraz jej dodatkowe zużycie. Z przejazdem po łuku, maszyna obraca się dookoła aby przejść do następnego cięcia, bez zwalniania utrzymując maszynę w ruchu z optymalną prędkością.

Zmniejszenie ilości przebić: Funkcja iPierce

Cięcie palnikiem laserowym generuje nagłe i silne stężenie energii rozpoczynające kolejne cięcia, które określa się nazywa się przebiciem. Każde przebicie ma wpływ na palnik, zużycie materiału oraz czasu pracy, a im grubszy materiał, tym dłuższy jest czas jego obróbki. iPierce zmniejsza liczbę przebić, które maszyna wykonuje dając miejsce na przebicie. Aby użyć przebicia na początku krawędzi, kliknij „Auto NC” na pole wyboru.